Les 5 tendances qui façonnent l’asset tracking industriel en 2026

Partager l'article

Sommaire

Partager l'article

1. Généralisation de la maintenance prédictive : vers une réduction drastique des temps d’arrêt

Dans un contexte industriel où la continuité des opérations est stratégique, la maintenance prédictive s’impose comme l’un des piliers les plus structurants des tendances asset tracking en 2026. Ce n’est plus une innovation de niche, mais une fonction centrale, désormais intégrée de manière native aux plateformes d’asset tracking les plus avancées.

Cette évolution est directement portée par l’essor combiné de l’IoT industriel, du edge computing et de l’intelligence artificielle embarquée. Désormais, chaque actif critique – qu’il s’agisse d’un équipement de production, d’un chariot automatisé ou d’un système de stockage – devient une source de données continue. Température, vibrations, intensité d’usage, cycles de charge : l’ensemble de ces paramètres est analysé en temps réel pour détecter les premiers signaux faibles de défaillance.

L’enjeu n’est plus seulement de « réparer plus vite », mais bien d’anticiper la panne avant qu’elle n’impacte la chaîne de valeur. En couplant les historiques de maintenance à des modèles prédictifs, les industriels peuvent planifier les interventions au moment optimal, éviter les arrêts non planifiés et prolonger significativement la durée de vie des actifs.

Le retour sur investissement est concret : réduction des coûts de maintenance corrective, disponibilité accrue des équipements, baisse du taux de rebut et fiabilité renforcée. Dans les secteurs fortement capitalistiques – aéronautique, automobile, production agroalimentaire – la maintenance prédictive devient un standard de performance.

Plus largement, elle s’inscrit dans une dynamique de transformation digitale du cycle de vie des actifs, où le tracking ne se limite plus à savoir « où est l’équipement », mais s’étend à la compréhension fine de « comment il se comporte et quand il va défaillir ». Pour les responsables maintenance et les directeurs industriels, cette évolution constitue un changement de paradigme aussi bien opérationnel que culturel.

2. Intelligence artificielle et analytics : l’asset tracking devient décisionnel

Dans le paysage industriel de 2026, l’intelligence artificielle (IA) ne se limite plus à une fonction d’analyse complémentaire : elle devient une brique stratégique du pilotage des actifs. Couplée aux données issues de la géolocalisation, des capteurs IoT et des systèmes d’information, l’IA transforme les plateformes d’asset tracking en outils décisionnels autonomes, capables de comprendre le contexte, de détecter des anomalies et d’agir en conséquence.

Parmi les tendances asset tracking les plus structurantes, cette capacité d’analyse avancée, permise par le machine learning supervisé et non supervisé, occupe une place centrale. Elle permet aux systèmes de « comprendre » le comportement normal des actifs (modèle d’usage, rythmes de déplacement, interactions environnementales) et d’identifier toute dérive, qu’il s’agisse d’une surchauffe, d’un déplacement anormal, d’une immobilisation prolongée ou d’un écart de parcours logistique.

Ces fonctions analytics alimentent des actions concrètes et automatisées : repositionnement dynamique d’un actif, déclenchement d’une maintenance conditionnelle, envoi d’une alerte contextuelle à un opérateur ou encore reconfiguration d’un flux logistique selon la disponibilité réelle des équipements.

Mais l’impact ne s’arrête pas à l’optimisation locale. À l’échelle d’un site ou d’un réseau logistique, ces microdécisions prises en continu construisent une intelligence opérationnelle distribuée, capable de réduire les gaspillages (temps, énergie, surfaces), d’améliorer la réactivité en cas d’aléa, et de renforcer la résilience des systèmes industriels.

L’IA ouvre ainsi la voie à un changement de paradigme dans l’univers du suivi d’actifs : on passe d’un asset tracking « passif », centré sur la localisation, à un asset intelligence system, capable de hiérarchiser les urgences, de proposer des arbitrages et, à terme, de s’intégrer dans des boucles de pilotage autonomes.

Téléchargez notre guide pour découvrir les innovations qui changent la donne, 3 études de cas détaillées et les KPI indispensables à suivre.

3. Convergence technologique : vers un asset tracking multi-couches et résilient

Parmi les tendances asset tracking les plus déterminantes en 2025, la convergence technologique marque une étape stratégique dans la maturité des systèmes de suivi d’actifs. Loin des architectures monolithiques d’hier, les solutions modernes s’appuient désormais sur une superposition de couches technologiques complémentaires, capables de répondre à la diversité des contextes industriels – entre environnements contraints, mobilité partielle, infrastructures limitées ou haute densité de flux.

Cette approche multi-couches combine, de manière harmonisée, des technologies historiquement séparées : RFID active et passive, pour la granularité des inventaires ; réseaux LPWAN (LoRa, Sigfox, NB-IoT), pour le reporting longue portée et basse consommation ; edge computing, pour le traitement local des données critiques ; cloud computing, pour l’analyse à grande échelle ; et désormais, blockchain, pour garantir la traçabilité et l’intégrité des échanges dans des écosystèmes étendus.

Cette convergence ne répond pas à un effet de mode technique, mais à des exigences très concrètes du terrain. Dans un entrepôt où le Wi-Fi est instable, le réseau LPWAN prend le relais. En zone ATEX, l’edge computing assure le calcul sans exposition au cloud. Sur des sites multi-acteurs, la blockchain offre une preuve d’intégrité sans tiers de confiance. L’enjeu est clair : garantir une couverture fonctionnelle continue, quelles que soient les conditions d’exploitation.

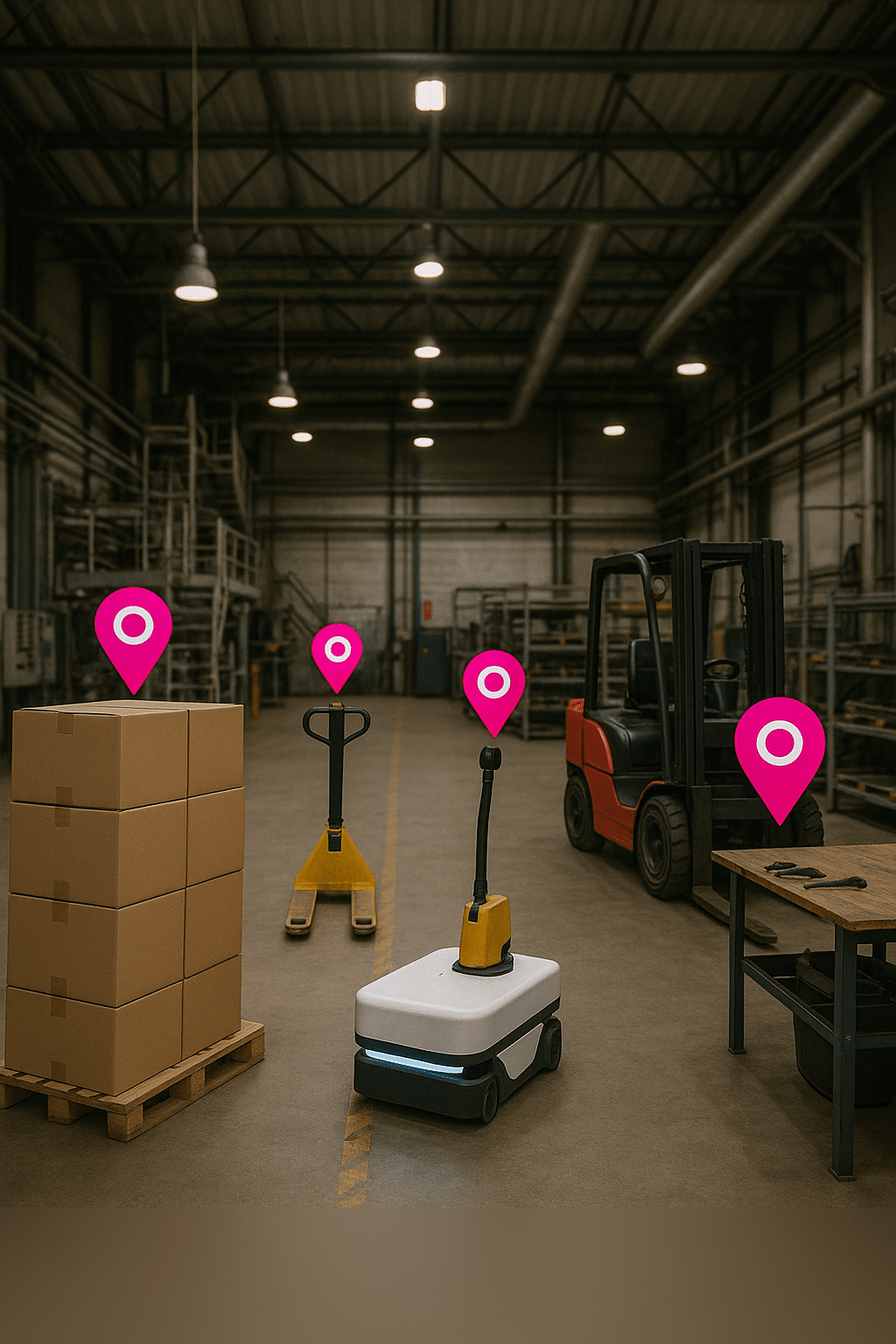

4. Géolocalisation indoor : l’innovation discrète qui transforme peu à peu les sites industriels

La géolocalisation indoor figure aujourd’hui parmi les tendances les plus prometteuses de l’asset tracking industriel, mais reste loin d’être généralisée. Contrairement à la géolocalisation outdoor, devenue mature grâce au GPS et aux réseaux cellulaires, le positionnement précis à l’intérieur des bâtiments industriels constitue encore un chantier d’optimisation majeur.

Selon une étude menée par OpinionWay pour Wheere en 2024, seulement 49 % des industriels français déclarent être équipés d’au moins une technologie de géolocalisation sur leur site. Autrement dit, plus de la moitié des acteurs industriels ne disposent encore d’aucune solution leur permettant de localiser précisément leurs actifs en environnement indoor. Ce constat met en lumière un gisement d’efficacité opérationnelle encore largement inexploité.

Dans des contextes où les pertes de temps liées à la recherche d’équipements, de bennes, de chariots ou de lots semi-finis peuvent représenter jusqu’à plusieurs heures par jour et par opérateur, la capacité à géolocaliser les ressources avec précision devient un facteur clé de performance. À cela s’ajoutent des enjeux croissants de traçabilité, de sécurité, de maintenance et de coordination homme-machine.

Si certaines technologies telles que l’Ultra Wideband, les balises BLE ou la fusion de capteurs commencent à se déployer, leur adoption reste freinée par des contraintes d’infrastructure, de coût, ou d’intégration avec les systèmes existants. Dans ce paysage encore fragmenté, Wheere se positionne comme une solution qui allie efficacité et simplicité d’installation.

Cet article pourrait également vous intéresser

Les 10 innovations technologiques qui révolutionnent l’industrie 4.0

5. Sécurité des actifs : un maillon critique dans la chaîne de valeur industrielle

En 2026, la sécurité des actifs industriels ne peut plus être dissociée des grandes tendances asset tracking. Longtemps reléguée au rang de préoccupation secondaire dans les projets de géolocalisation ou d’IoT industriel, la sécurisation des équipements, des flux et des données devient désormais une condition sine qua non du déploiement à grande échelle de ces technologies.

Face à la croissance des menaces – vols ciblés sur les sites logistiques, sabotage interne, détournements, falsifications de données ou encore espionnage industriel – les entreprises ne peuvent plus se contenter de simples mesures périmétriques. Les systèmes d’asset tracking eux-mêmes doivent intégrer par conception des fonctions de cybersécurité et de contrôle d’accès.

Cette évolution se traduit par la généralisation de plusieurs dispositifs : géorepérage (geofencing) permettant de définir des périmètres autorisés ou interdits, alertes automatisées en cas de mouvement non conforme, authentification multi-niveaux des utilisateurs, chiffrement de bout en bout des flux de données entre les capteurs et les plateformes cloud, mais aussi journalisation sécurisée des événements, essentielle pour l’audit et la conformité réglementaire (notamment dans les secteurs pharmaceutique, aéronautique ou défense).

Ce qui distingue les approches les plus avancées en 2026, c’est la capacité des systèmes à adapter dynamiquement le niveau de sécurité en fonction du contexte. Par exemple, un actif sensible déplacé en dehors de son créneau horaire normal peut déclencher une alerte prioritaire, tandis qu’un équipement de faible criticité peut être suivi de manière plus souple.

Tendances asset tracking 2026 : vers un pilotage intelligent et intégré des opérations industrielles

En 2026, l’asset tracking industriel connaît une transformation en profondeur. Il ne s’agit plus seulement de localiser des équipements, mais de piloter finement les opérations, d’anticiper les aléas, de sécuriser les flux et d’optimiser les décisions terrain à partir de données fiables et contextualisées.

Les tendances asset tracking identifiées dans cet article – maintenance prédictive, géolocalisation indoor précise, intelligence artificielle, convergence technologique et sécurité intégrée – dessinent les contours d’un système hybride, modulaire et intelligent, taillé pour les contraintes réelles de l’industrie.

Cette évolution n’est ni cosmétique, ni spéculative : elle est déjà à l’œuvre sur le terrain, portée par des acteurs innovants comme Wheere, qui réinventent les standards technologiques et opérationnels du suivi d’actifs. Elle implique toutefois un changement de posture pour les industriels : passer d’une logique d’équipement à une logique d’orchestration intelligente des ressources, en intégrant pleinement l’asset tracking dans les processus cœur de métier.

Dans un contexte de tensions sur les chaînes d’approvisionnement, de recherche d’efficacité énergétique, de digitalisation accélérée et d’exigence croissante en matière de traçabilité, l’asset tracking devient un levier stratégique. Les entreprises qui savent anticiper et s’approprier ces tendances bénéficieront d’un avantage concurrentiel décisif – non pas dans un futur lointain, mais dès aujourd’hui.

Vous avez aimé ?

Partagez-le et découvrez d’autres articles qui pourraient également vous plaire !

- News

- News

- Articles